電線電纜生產工藝詳解

2022-06-15 來自: 電纜寶 瀏覽次數:878

1、銅、鋁單絲拉制

電線電纜常見的銅、鋁桿材,在常溫狀態,運用拉絲機設備根據一道或數道拉伸模具的模孔,使其橫截面減少、長短提升、抗壓強度提升。金屬拉絲是各電線電纜企業的首道工藝過程,金屬拉絲的具體技術主要參數是排模技術性。

2、單絲淬火

銅、鋁單絲在升溫到特定的環境溫度下,以塑性變形的方法來提升單絲的延展性、減少單絲的抗壓強度,以合乎電線電纜對導電性線芯的規定。淬火工藝流程關鍵是避免銅線的空氣氧化。

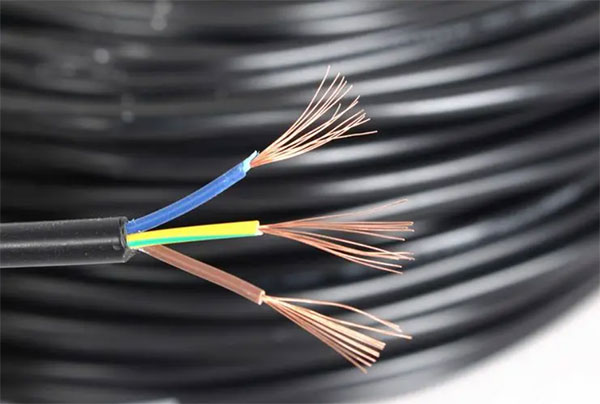

3、電導體的絞合

為了更加好地提升電線電纜的柔軟性,便于于鋪設組裝,導電性線芯采用多條單絲絞合而成。從導電性線芯的絞合方式上,可分成標準絞合和非規則絞合。非標準絞合又分成束絞、同舟復絞、特色絞合等。

為了更加好地減小輸電線的使用總面積、變小電纜的圖形規格,在絞合電導體的與此同時采取緊壓方式,使一般環形進化為半圓形、扇型、瓦形和緊壓的環形。此類電導體關鍵使用在電力工程電纜上。

4、絕緣層擠壓

塑膠電線電纜關鍵選用擠包實芯型絕緣層,塑膠絕緣層擠壓的關鍵技術標準:

4.1.軸力度:擠壓的絕緣層薄厚的誤差值是反映擠壓技術水平的主要標示,大部分的產品構造規格以及誤差值在規范中都有明晰的要求。

4.2.光澤度:擠壓的絕緣層表層規定光潔,不可發生表層不光滑、燒糊、殘渣的欠佳產品質量問題。

4.3.致相對密度:擠壓絕緣層的橫剖面要高密度牢固、禁止有眼睛看得見的針眼,避免有汽泡的存有。

5、成纜

針對軟銅的電纜為了確保成形度、減少電纜的外觀設計,一般都應當將其絞合為環形。絞合的原理與電導體絞合差不多,因為絞合節徑比較大,大多數選用無退扭方法。

成纜的技術標準:一是避免異形絕緣電纜芯翻盤而造成電纜的彎形;二是避免絕緣層被刮傷。

絕大多數電纜在成纜的并且隨著此外2個工藝流程的進行:一個是添充,確保成纜后電纜的有光澤和平穩;一個是捆扎,確保纜芯不疏松。

6、內護層

為了更加好地維護絕緣電纜芯不被鎧裝所疙傷,應當對絕緣層開展恰當的維護,內護層分:擠包內護層(防護套)和繞包內護層(基礎墊層)。繞包墊層替代捆扎帶與成纜工藝流程同時進行。

7、裝鎧

鋪設在地底電纜,工作上很有可能承擔特定的正壓力功效,可挑選 內帶鋼鎧裝構造。電纜鋪設在不僅有正壓力功效又有抗拉力功效的場所(如水里、豎直立井或起伏比較大的土質中),應取用具備內剛絲鎧裝的結構性。

8、外護線套

外護套是維護電線電纜的絕緣層避免環境要素腐蝕的構造一部分。外保護套的首要功能是提升電線電纜的沖擊韌性、防化學浸蝕、防水、防潮浸人、阻攔電纜點燃等工作能力。依據對電纜的不一樣規定運用阻燃塑料機立即擠包塑膠護線套。